În multe aplicații mecanice de echipamente și inginerie, garniturile sunt componente cheie pentru etanșare și tamponare, iar performanța lor afectează în mod direct stabilitatea și siguranța sistemului. Deși garniturile standard pot răspunde nevoilor condițiilor de muncă convenționale, acestea sunt adesea dificil de făcut față unor medii speciale, cum ar fi temperaturi ridicate, presiune ridicată, medii corozive sau structuri complexe de asamblare. În acest moment, Plăcă sferică non -standard , datorită geometriei sale unice și a designului personalizat, a arătat avantaje semnificative în adaptarea la flanșele non-paralele, compensarea erorilor de instalare și îmbunătățirea performanței de etanșare.

Clarificarea scenariilor de utilizare și a cerințelor de performanță este prealabil pentru selecție. Utilizatorii trebuie să aibă o înțelegere detaliată a factorilor precum temperatura de funcționare, intervalul de presiune, proprietățile medii (cum ar fi aciditatea și alcalinitatea, tipul de solvent), frecvența vibrațiilor și restricțiile spațiului de instalare ale echipamentului. De exemplu, în sistemele de conducte chimice, pot fi necesare garnituri sferice de PTFE sau materiale compozite metalice cu rezistență la coroziune; În mașinile grele, se acordă mai multă atenție capacității sale de încărcare și rezistenței la oboseală.

Selectarea materialelor este crucială. Garniturile sferice non-standard pot fi realizate din diferite materiale în funcție de nevoile reale, inclusiv, dar fără a se limita la:

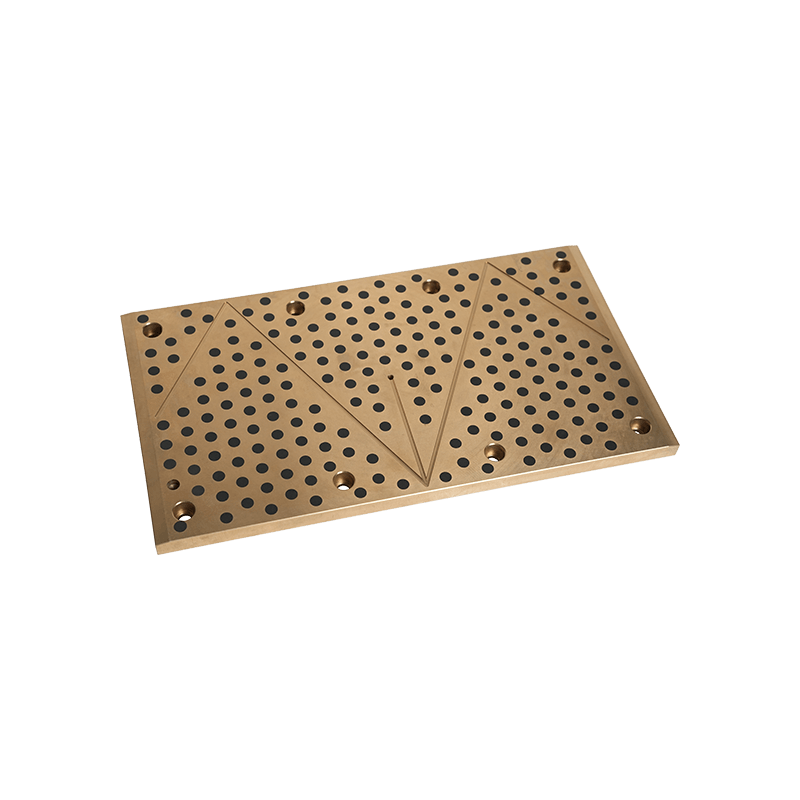

Metale (cum ar fi oțel inoxidabil, cupru, aluminiu): adecvate pentru medii de temperatură ridicată și de înaltă presiune, cu o rezistență bună și conductivitate termică;

Non-metaluri (cum ar fi cauciuc, grafit, PTFE): adecvat pentru ocazii cu cerințe ridicate pentru etanșarea și rezistența la coroziune;

Materiale compozite: combinarea avantajelor metalelor și non-metalurilor, ținând cont atât de etanșare și rezistență structurală și utilizate pe scară largă în condiții de muncă complexe.

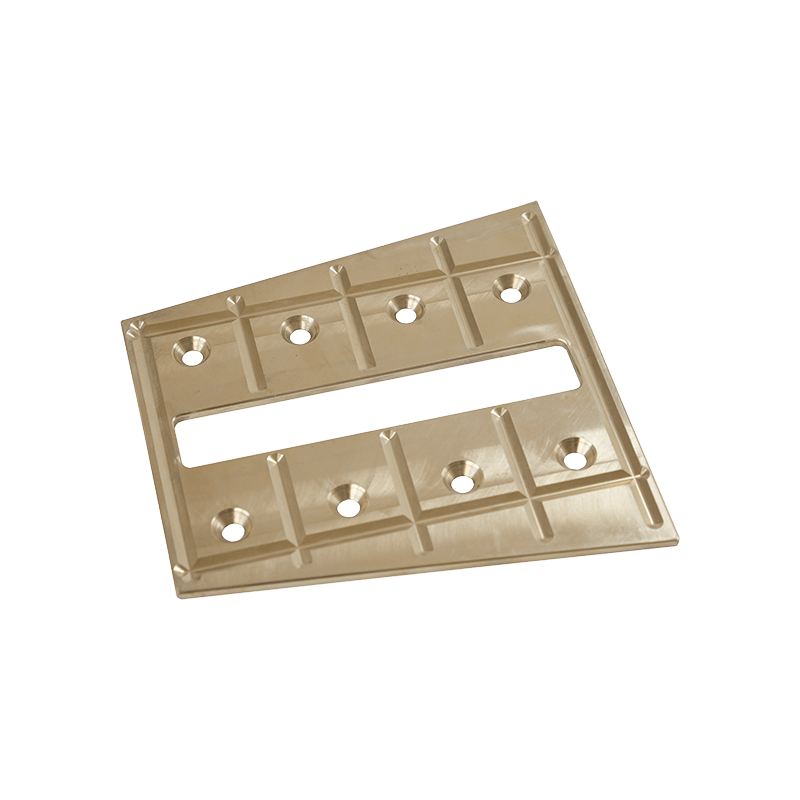

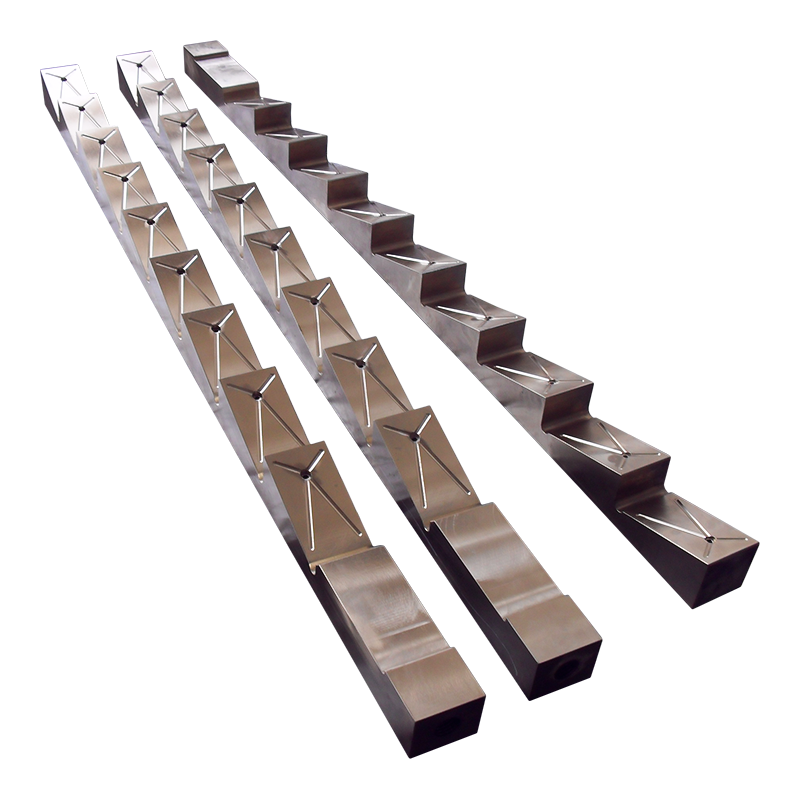

Proiectarea personalizată a structurii și dimensiunii geometrice este nucleul adaptării funcționale. Proiectarea garniturilor sferice ar trebui să ia în considerare pe deplin factori precum raza de curbură, grosimea, deformarea compresiei și preîncărcarea de instalare a suprafeței de contact pentru a se asigura că poate distribui uniform stresul sub stres și să compenseze eficient abaterea unghiulară între flanșe. În plus, este necesară o mapare precisă în funcție de dimensiunile specifice ale interfeței echipamentului pentru a evita etanșarea sau dificultățile de instalare din cauza erorilor dimensionale.

Procesul de fabricație și controlul calității nu trebuie ignorate. Garniturile non-standard sunt de obicei fabricate folosind procese avansate, cum ar fi modelarea de precizie, prelucrarea CNC sau imprimarea 3D pentru a asigura finisajul suprafeței și precizia dimensională. În același timp, produsul finit ar trebui să fie testat strict pentru proprietăți fizice, cum ar fi rezistența la compresie, performanța de etanșare, rezistența la temperatură etc., pentru a se asigura că îndeplinește cerințele reale de aplicare.

Asistența tehnică a furnizorului și serviciul post-vânzare sunt, de asemenea, factori de referință importanți în procesul de selecție. Producătorii profesioniști pot oferi servicii unice de la proiectarea desenului, producția de încercări de probă până la îndrumări de instalare la fața locului pentru a ajuta utilizatorii să rezolve rapid problemele tehnice și să îmbunătățească efectul general al aplicației.

Selectarea garniturilor sferice non-standard nu este o simplă „completare a decalajului cu formă”, ci un proiect sistematic care implică știința materialelor, mecanica structurală, tehnologia de fabricație și experiența de aplicare practică. Doar prin analizarea cuprinzătoare a condițiilor de muncă, potrivirea în mod rezonabil a materialelor și structurilor și bazându-se pe asistență tehnică profesională, pot fi realizate cu adevărat performanțele, durata de viață lungă și funcționarea stabilă a garniturilor sferice non-standard în medii speciale.

+0086-513-88690066

+0086-513-88690066