Materiale auto-lubrifiante din metale compozite sunt materiale de inginerie avansate concepute pentru a reduce frecarea și uzura fără a se baza pe lubrifianți lichizi externi, cum ar fi uleiul sau grăsimea. Aceste materiale sunt esențiale în aplicațiile în care întreținerea este dificilă, condițiile de funcționare sunt extreme (temperaturi ridicate, vid sau medii corozive) sau unde trebuie evitate contaminarea din lubrifianții tradiționali. Funcția auto-lubrifiantă se realizează printr-o combinație de materiale cu atenție. Mai jos sunt componentele și materialele principale utilizate în sistemele de auto-lubrifiere a metalelor compozite, prezentate într-un format structurat, punct cu punct.

1. Matricea metalică (material de bază)

Matricea metalică oferă rezistență mecanică, capacitate de încărcare, conductivitate termică și integritate structurală. Materialele matrice comune includ:

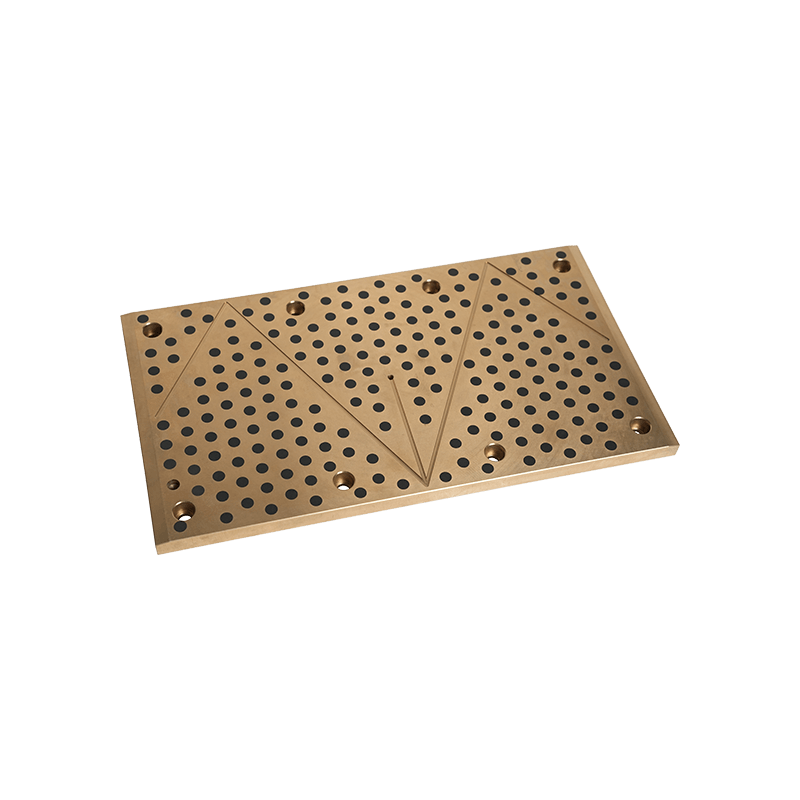

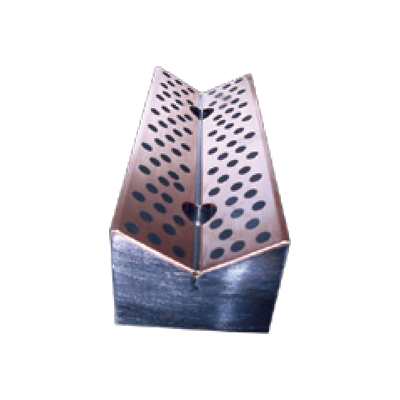

Bronz (aliaje Cu-SN): cel mai utilizat pe scară largă datorită rezistenței sale excelente de uzură, a unei mașinabilitate bună și a capacității de a reține lubrifianți solizi. Bronzul poros este adesea folosit ca schela pentru lubrifianții infiltrați.

Oțel (carbon sau oțel inoxidabil): utilizat în aplicații de înaltă rezistență. Compozitele pe bază de oțel sunt adesea acoperite sau impregnate cu lubrifianți.

Aliaje de cupru și cupru: oferă o conductivitate termică și electrică ridicată, potrivită pentru contacte glisante electrice.

Aliaje de aluminiu: rezistent la coroziune și rezistent la coroziune, utilizate în aplicații aerospațiale și auto, unde reducerea greutății este critică.

Aliaje pe bază de fier: rentabil și puternic, adesea utilizate în bucșele și rulmenții industriali.

Matricea este de obicei fabricată folosind tehnici de metalurgie pulbere - mixând pulberi metalice, compactivându -le sub presiune și sinterizarea la temperaturi ridicate pentru a forma o structură poroasă sau densă.

2. Lubrifianți solizi (agenți primari de reducere a frecării)

Acestea sunt încorporate în matricea metalică și sunt eliberate treptat la suprafață în timpul funcționării, formând o peliculă cu forfecare scăzută care reduce frecarea. Lubrifianții solizi cheie includ:

Grafit: un lubrifiant pe bază de carbon eficient în mediile de oxidare și la temperaturi ridicate (până la 400 ° C în aer). Funcționează bine în condiții umede în care vaporii de apă ajută la formarea unor filme lubrifiante. Adesea utilizate în compozite pe bază de cupru sau fier.

Disulfură de molibden (MOS₂): Cunoscut pentru structura sa de cristal lamelar, MOS₂ oferă o lubrifiere excelentă sub sarcini mari și în medii în vid sau uscate. Este stabil până la 350 ° C în aer și este utilizat pe scară largă în aplicațiile aerospațiale și de apărare.

Polytetrafluoroetilen (PTFE): un fluoropolimer sintetic cu unul dintre cei mai mici coeficienți de frecare. Este moale și eficient la temperaturi scăzute până la moderate (până la 260 ° C). PTFE este adesea amestecat cu alți lubrifianți pentru a îmbunătăți performanța.

Disulfură de tungsten (WS₂): similar cu MOS₂, dar cu o stabilitate termică mai mare și performanțe mai bune în condiții extreme. Mai puțin frecvent datorită costurilor mai mari.

Nitru de bor hexagonal (H-BN): cunoscut sub numele de „grafit alb”, oferă lubrifiere la temperaturi ridicate și în medii inerte.

Acești lubrifianți sunt dispersați în toată matricea în timpul fabricării și sunt expuși treptat pe măsură ce suprafața se poartă, asigurând lubrifierea pe termen lung.

3. Aditivi și elemente de aliere

Pentru a îmbunătăți performanța, materiale suplimentare sunt încorporate în compozit:

Lead (PB): utilizat istoric pentru moliciunea, încorporarea și capacitatea de a forma un film lubrifiant. Cu toate acestea, din cauza problemelor de mediu și de sănătate (conformitatea ROHS), acum sunt preferate alternativele fără plumb.

Tin (SN): îmbunătățește rezistența la coroziune și compatibilitatea cu materialele arborelui. Adesea adăugat în aliajele de bronz.

Zinc (Zn) și nichel (NI): îmbunătățirea rezistenței la rezistență și la coroziune în compozitele pe bază de fier.

Carbură de siliciu (SIC) sau oxid de aluminiu (Al₂o₃): întăriri ceramice care cresc duritatea, rezistența la uzură și stabilitatea termică, în special în aplicațiile cu sarcină mare.

4. Metode de fabricație care influențează compoziția materialelor

Metoda de producție afectează structura și performanța materială finală:

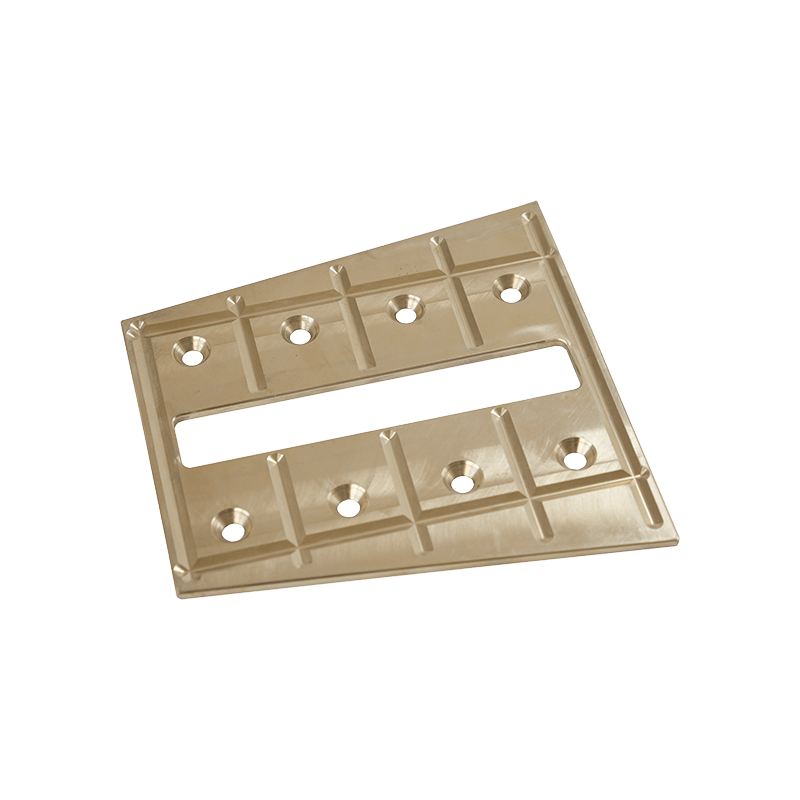

Metalurgia pulberii: cea mai frecventă metodă. Pulberile metalice sunt amestecate cu lubrifianți solizi și aditivi, presați în formă și sinterizate. Aceasta creează o distribuție uniformă a lubrifianților într -o structură metalică poroasă sau densă.

Infiltrarea: preformele metalice poroase (de exemplu, bronzul sinterizat) sunt infiltrate cu lubrifianți topiți sau aliaje cu punct de topire scăzută (de exemplu, tin-plumb) pentru a umple porii și a îmbunătăți lubrifierea.

Pulverizare cu plasmă sau pulverizare termică: folosită pentru a depune acoperiri auto-lubrifiante pe suprafețele metalice, combinând metale și lubrifianți în structuri stratificate.

Fabricare aditivă (imprimare 3D): tehnică emergentă care permite un control precis asupra distribuției materialelor și geometrii complexe.

5. Aplicații și avantaje de performanță

Materialele auto-lubrifiante din metale compozite sunt utilizate în:

Rulmenții și bucșele în motoarele auto și transmisiile

Componente glisante în construcții și utilaje agricole

Mecanisme aerospațiale (de exemplu, unelte de aterizare, sisteme de control)

Automatizare industrială și robotică

Echipamente marine și offshore expuse la umiditate și sare

Avantajele includ:

Întreținere redusă și timp de oprire

Funcționare în temperaturi și medii extreme

Rezistența la probleme de contaminare și etanșare

Durata de viață lungă în condiții de alunecare continuă

Materialele auto-lubrifiante din metale compozite sunt sisteme complexe care combină o matrice metalică puternică (bronz, oțel, cupru etc.), lubrifianți solizi (grafit, MOS₂, PTFE) și aditivi care îmbunătățesc performanța. Printr-o fabricație avansată, aceste materiale oferă o funcționare fiabilă, fără întreținere, în aplicații solicitante. Pe măsură ce industriile se îndreaptă către tehnologii mai eficiente, mai eficiente, dezvoltarea compozitelor de înaltă performanță fără plumb continuă să crească, asigurând rolul lor critic în inginerie mecanică modernă.

+0086-513-88690066

+0086-513-88690066