Când proiectați și fabricați Rulmenți de racletă auto-lubrifiant , trebuie să fie luați în considerare mai mulți factori cheie pentru a se asigura că pot funcționa eficient în diferite medii de lucru și să îndeplinească cerințele de eficiență ridicată, durată de viață lungă și întreținere scăzută. Următorii sunt câțiva factori cheie pe care trebuie să fie concentrați în timpul procesului de proiectare și fabricație:

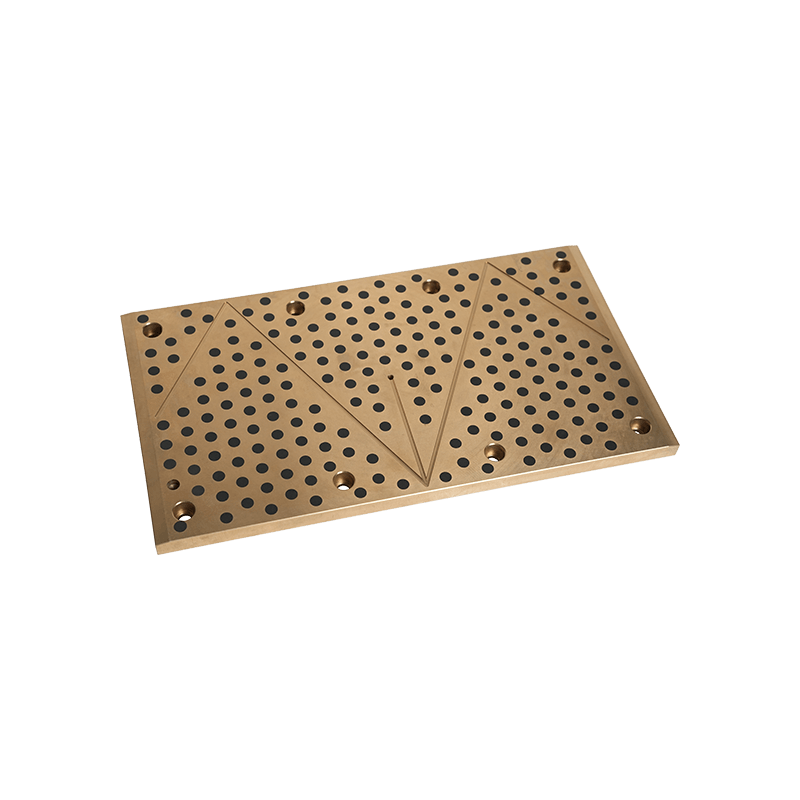

Cheia rulmenților auto-lubrifianți constă în sistemul lor de ungere. Materialele lubrifiante obișnuite includ grafit, PTFE (politetrafluoroetilenă), aliaje pe bază de cupru, materiale polimerice, etc. Este foarte important să alegeți materialul lubrifiant potrivit. Coeficientul de frecare, rezistența la temperatură, rezistența la uzură și stabilitatea chimică a diferitelor materiale variază foarte mult. La proiectare, este necesar să selectați lubrifiantul potrivit în funcție de mediul de lucru (cum ar fi temperatura ridicată, presiunea ridicată, coroziunea chimică etc.).

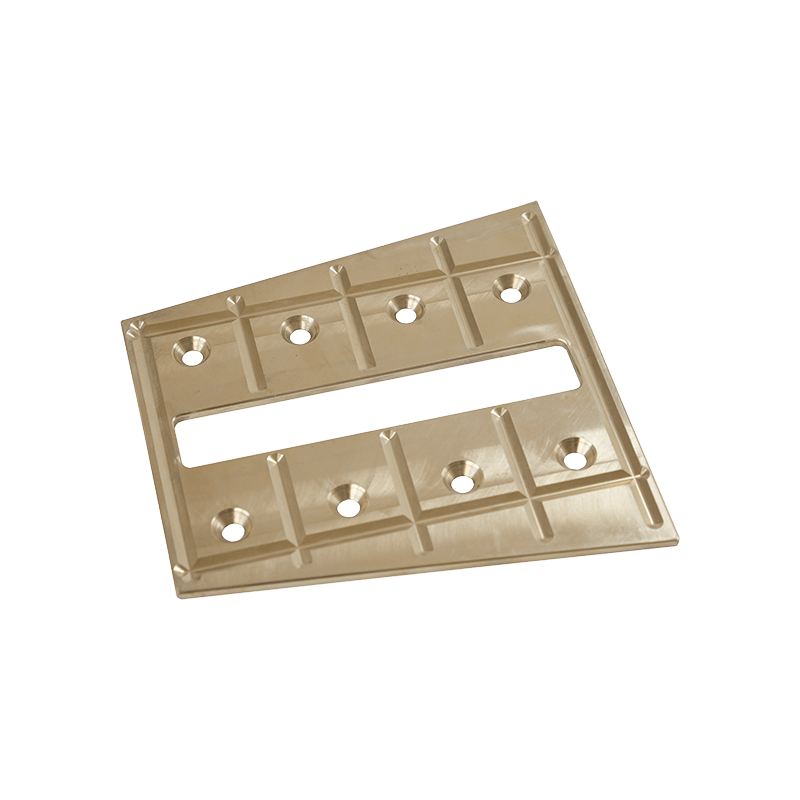

De obicei, materialele lubrifiante există sub formă de acoperiri sau încorporate pentru a se asigura că suprafața rulmentului menține o lubrifiere suficientă în timpul funcționării. Când proiectați, este necesar să vă asigurați că materialul lubrifiant este distribuit uniform pentru a evita un lubrifiere insuficientă sau o uzură excesivă locală.

Capacitatea de încărcare a materialului lubrifiant afectează în mod direct durabilitatea rulmentului. Când proiectați, este necesar să se ia în considerare grosimea stratului de lubrifiere și dacă materialul lubrifiant poate menține lubrifierea pentru o lungă perioadă de timp sub sarcini mari.

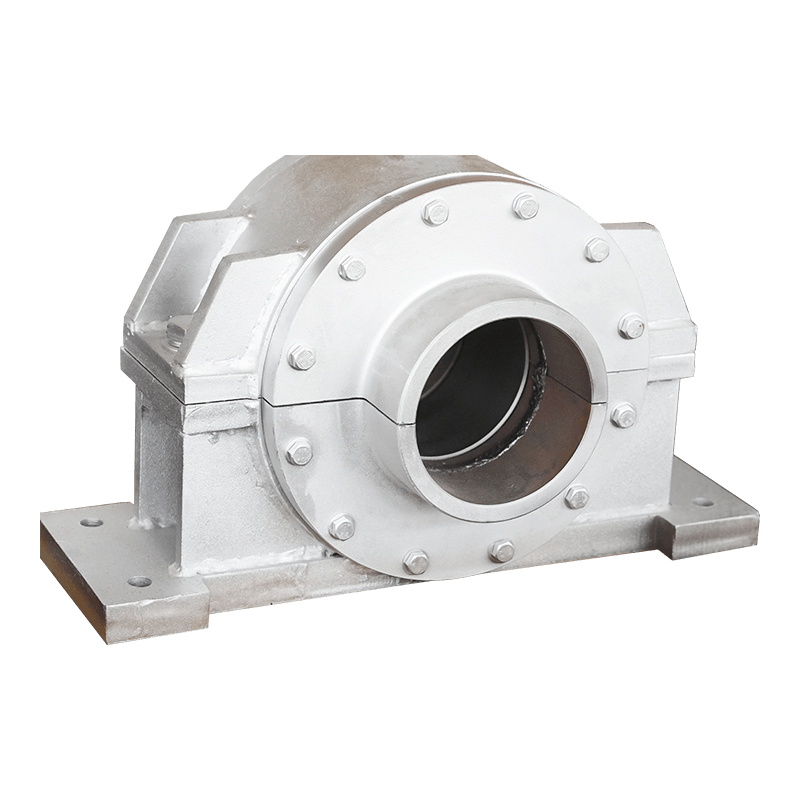

Materialul de bază al rulmentului ar trebui să aibă o rezistență ridicată și rezistență la uzură. Materialele obișnuite includ aliaje de cupru, oțel inoxidabil, aliaje de aluminiu, etc. La proiectare, este necesar să se selecteze un substrat adecvat bazat pe factori precum temperatura, presiunea și corozivitatea în mediul de lucru al rulmentului.

Rulmenții de racletă auto-lubrifiant funcționează adesea în medii de înaltă frecvență și cu sarcină mare, astfel încât substraturile lor trebuie să aibă o rezistență excelentă la uzură pentru a reduce înlocuirea și întreținerea frecventă.

În unele medii de lucru dure (cum ar fi medii umede, din punct de vedere chimic, etc.), materialul rulment trebuie să aibă capacitatea de a rezista la coroziune. Tratamentul anti-coroziune și selecția materialelor din aliaj cu proprietăți rezistente la coroziune sunt, de asemenea, factori care trebuie luați în considerare în timpul proiectării.

Proiectarea rulmentului trebuie să poată rezista la încărcăturile așteptate, inclusiv încărcările statice și dinamice. În proiectarea rulmenților, este foarte important să se calculeze capacitatea maximă de încărcare, frecarea și distribuția căldurii.

Scenariile de aplicare ale rulmenților de racletă auto-lubrifiant pot include temperaturi ridicate, temperatură scăzută, umiditate, medii prăfuite dure, etc. Când proiectate, este necesar să se asigure că rulmenții pot funcționa stabil în aceste medii și să ofere o lubrifiere suficientă.

Proiectarea rulmentului ar trebui să țină seama de viteza și modul de mișcare (cum ar fi rotația, alunecarea etc.). Diferite moduri de mișcare au cerințe diferite pentru metodele de ungere, coeficienții de frecare, rezistența la uzură etc.

Coeficientul de frecare este un parametru important în proiectarea rulmenților de războinic auto-lubrifiant. Coeficientul de frecare al rulmentului ar trebui să fie cât mai scăzut posibil pentru a reduce pierderea de energie și uzura, pentru a îmbunătăți eficiența muncii și durata de viață.

Rulmenții generează căldură atunci când lucrați. Temperatura excesivă poate provoca defecțiunea materialelor lubrifiante sau deformarea materialelor de rulment. Prin urmare, este necesară proiectarea unei structuri adecvate de disipare a căldurii pentru a se asigura că temperatura rulmentului este controlată într -un interval rezonabil în timpul funcționării.

Mărimea și forma rulmentului trebuie să se potrivească cu dimensiunea echipamentului în scenariul aplicației. Dimensiunile prea mari vor crește deșeurile și costurile materialelor și este posibil să nu ofere o capacitate suficientă de încărcare.

Este necesar să se asigure că rulmentul de racletă auto-lubrifiant se poate adapta la diferite dispozitive de răzuire și medii de lucru în timpul proiectării. De exemplu, forma racliului, metoda de instalare a rulmentului, etc., trebuie să fie ajustată în funcție de cerințele specifice ale echipamentului.

Unele scenarii de aplicare pot întâmpina sarcini cu impact mare (cum ar fi impactul mecanic, fluctuațiile de încărcare la începerea echipamentului etc.). În acest moment, rulmentul trebuie să aibă o anumită rezistență la impact pentru a evita daunele cauzate de impact.

În mediile de vibrație ridicată (cum ar fi ecrane vibrante, role și alte echipamente), rulmenții de resturi auto-lubrifiante trebuie să aibă o rezistență suficientă pentru vibrații pentru a evita defectarea lubrifierii sau deteriorarea rulmentului cauzată de vibrații.

Unele aplicații industriale, cum ar fi echipamentele de curățare la temperaturi ridicate sau echipamentele de procesare a metalelor topite, necesită rulmenți pentru a rezista la condiții de muncă extreme la temperaturi ridicate. Prin urmare, în timpul proiectării, materialele lubrifiante și materialele de bază cu o stabilitate bună la temperatură ridicată.

Când lucrați într -un mediu rece, materialele de lubrifiere și materialele de bază ale rulmentului trebuie să se poată adapta la temperaturi scăzute și să se asigure că efectul de lubrifiere nu este înghețat sau ineficient.

Proiectanții trebuie să ia în considerare diverși factori în mod cuprinzător pentru a asigura performanța excelentă a rulmentului în aplicațiile reale.

+0086-513-88690066

+0086-513-88690066