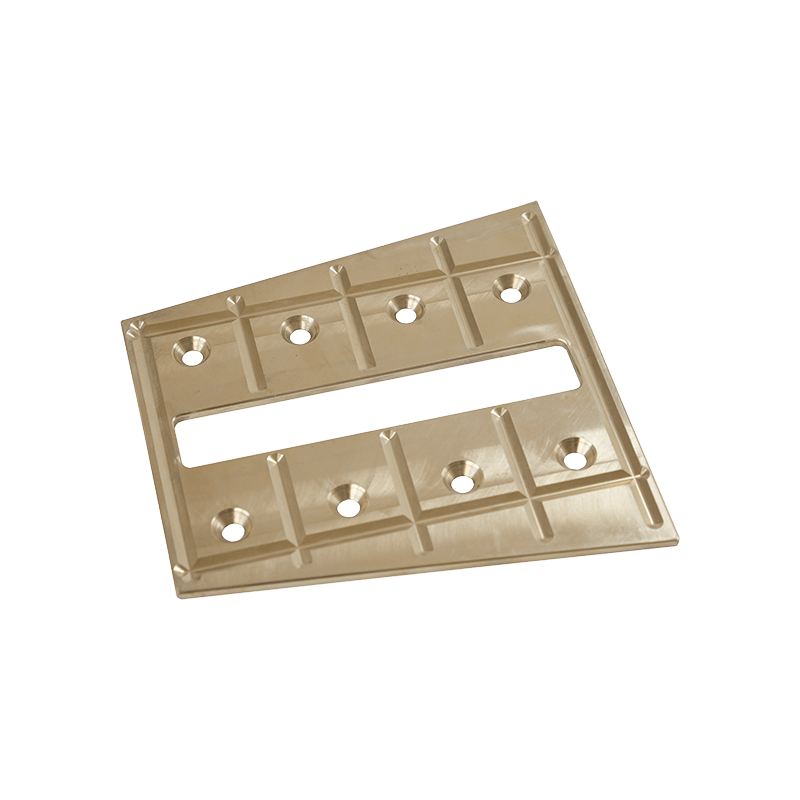

Panouri compozite de sudare cu explozie din oțel sunt proiectate pentru medii solicitante, inclusiv radiații ridicate și temperaturi ridicate. Cu toate acestea, stabilitatea lor în astfel de condiții depinde de mai mulți factori, cum ar fi materialele utilizate, calitatea legăturii la interfață și expunerea la mediu.

Materialele de bază și placare dictează adesea rezistență la radiații. Combinații obișnuite, cum ar fi oțelul carbonat din oțel inoxidabil sau oțelul îmbrăcat în aliaj de nichel sunt, în general, stabile sub radiații, ceea ce le face potrivite pentru aplicații nucleare și spațiale.

Metalele rezistente la radiații precum titan sau aliaje de nichel pot fi utilizate ca strat de placare pentru performanțe îmbunătățite.

Procesul de sudare a exploziei creează o legătură metalurgică care rezistă la delaminare sub stres indus de radiații. Acest lucru este esențial, deoarece radiațiile pot provoca modificări microstructurale precum Embrittlement în unele metale.

Expunerea extinsă a radiațiilor poate modifica proprietățile mecanice ale unor metale, ceea ce duce la o pierdere de ductilitate sau la o creștere a fragmentului. Materialele cu rezistență ridicată la neutroni și radiații gamma sunt preferate pentru astfel de condiții. Selectarea unor grade de aliaj poate atenua deteriorarea radiațiilor, asigurând stabilitatea pe perioade lungi.

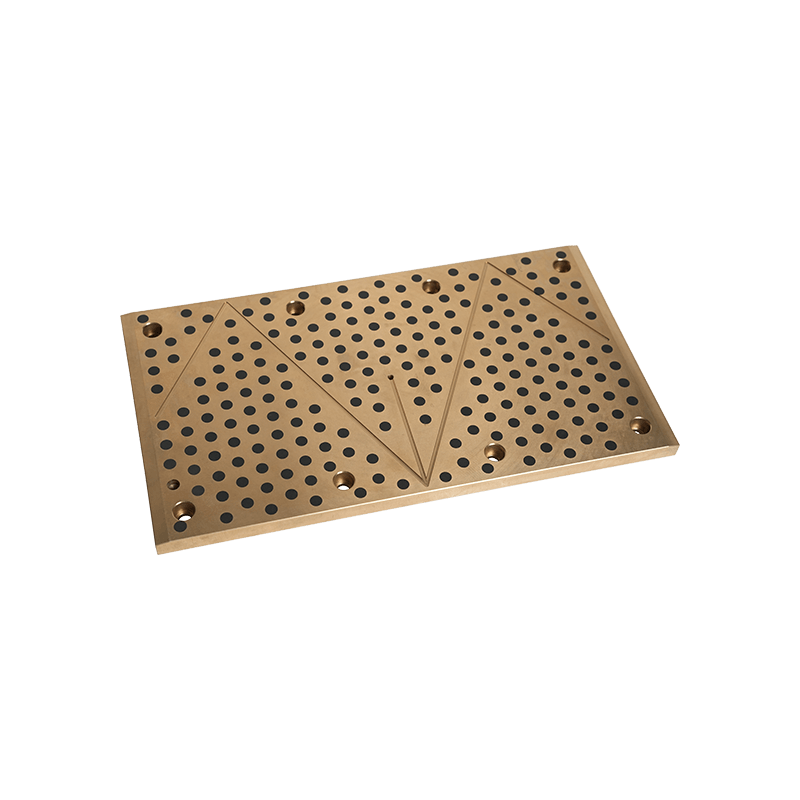

Panourile compozite de sudare a exploziei din oțel pot rezista la temperaturi ridicate dacă placarea și materialele de bază sunt compatibile termic.

Oțelul inoxidabil și aliajele pe bază de nichel, utilizate în mod obișnuit în SEWCP, își păstrează proprietățile mecanice la temperaturi ridicate, adesea până la 600 ° C-800 ° C, în funcție de grad.

Un factor critic pentru stabilitate este compatibilitatea coeficienților de expansiune termică ai straturilor de placare și de bază. Ratele de expansiune nepotrivite pot crea tensiuni la interfața legăturii, ceea ce poate duce la delaminare sau deformare.

Sudarea cu explozie minimizează această problemă prin crearea unei legături metalurgice puternice, capabilă să tolereze astfel de stresuri.

La temperaturi extreme, fluajul (deformarea treptată a materialelor sub stres) și oxidarea sunt preocupări majore. Aliajele pe bază de nichel sunt deosebit de rezistente la aceste efecte și sunt adesea alese pentru stratul de placare în aplicații la temperaturi ridicate.

Acoperirile de protecție sau tratamentele termice pot spori și mai mult toleranța la temperatură a compozitului.

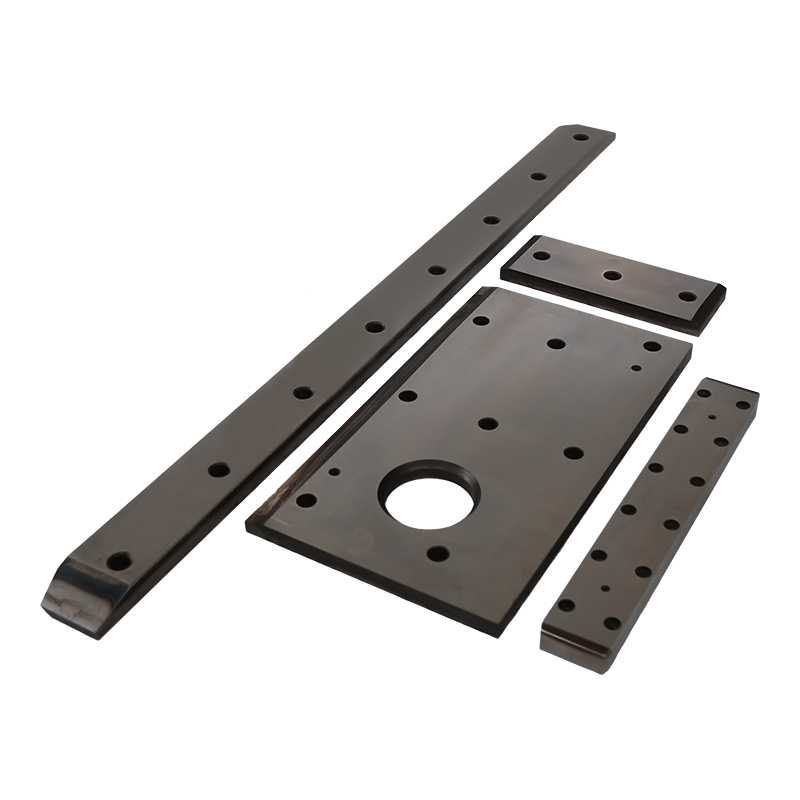

Mediile cu radiații ridicate coincid adesea cu temperaturi ridicate (de exemplu, în reactoare nucleare sau aplicații aerospațiale). Combinația poate accelera degradarea materialelor, în special la interfață.

Selecția materialelor rezistente la radiații și căldură, cum ar fi Inconel sau Hastelloy ca placare, asigură performanțe mai bune în aceste condiții extreme.

Legătura de sudare a exploziei demonstrează o rezistență excelentă la ciclismul termic, o apariție frecventă în astfel de medii. Această rezistență este crucială pentru menținerea stabilității structurale.

Proiectare specifică aplicației

Panourile pot fi personalizate cu cladding-uri cu mai multe straturi pentru a aborda tensiuni specifice de mediu, cum ar fi combinarea conductivității termice ridicate cu proprietățile de ecranare a radiațiilor.

SEWCP este utilizat pe scară largă în reactoarele nucleare pentru schimbătoare de protecție, reținere și căldură. Stabilitatea lor în medii cu radiații și la temperaturi ridicate demonstrează fiabilitatea lor.

Aplicații aerospațiale

În navele spațiale, rezistența SEWCP la radiații și tensiuni termice îl face un material cheie pentru componentele structurale și barierele termice.

Stabilitatea la temperaturi ridicate asigură performanța vaselor sub presiune, a schimbătorilor de căldură și a cazanelor.

Panourile compozite de sudare cu explozie din oțel sunt foarte stabile în medii cu radiații ridicate și la temperaturi ridicate atunci când sunt proiectate cu materiale și configurații adecvate. Selectarea corectă a materialelor de placare și de bază, împreună cu un control strict al calității în timpul producției, asigură durabilitatea și performanța acestora în condiții extreme. Utilizarea lor pe scară largă în aplicații nucleare, aerospațiale și industriale evidențiază fiabilitatea lor în astfel de medii provocatoare.

+0086-513-88690066

+0086-513-88690066