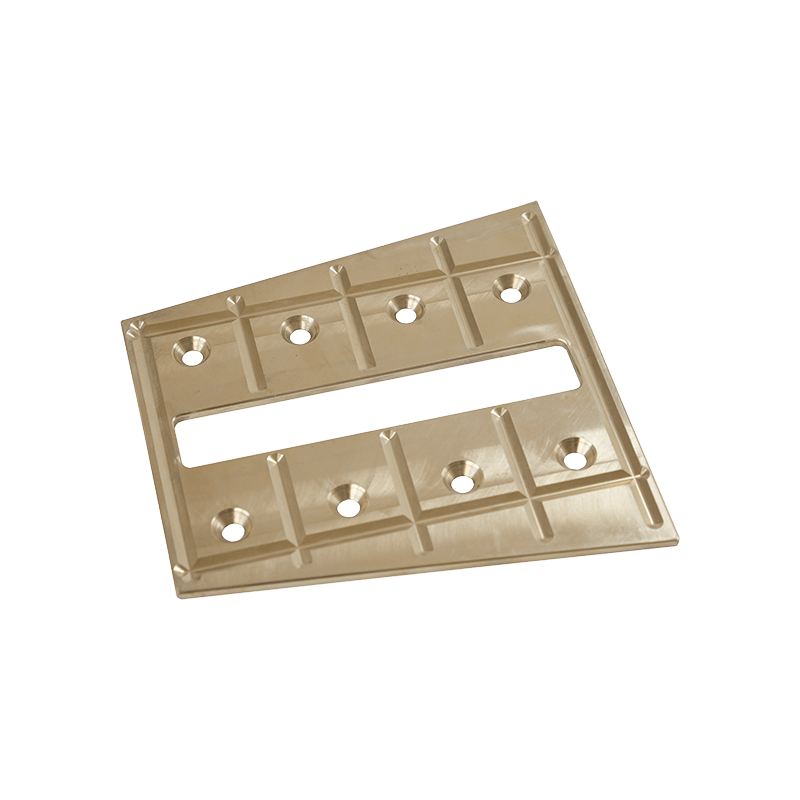

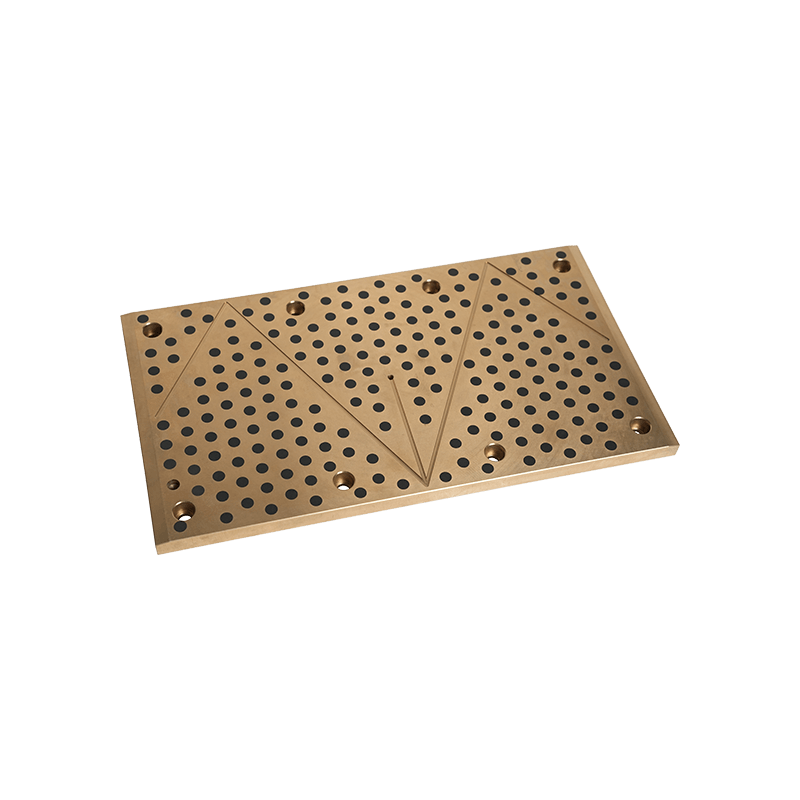

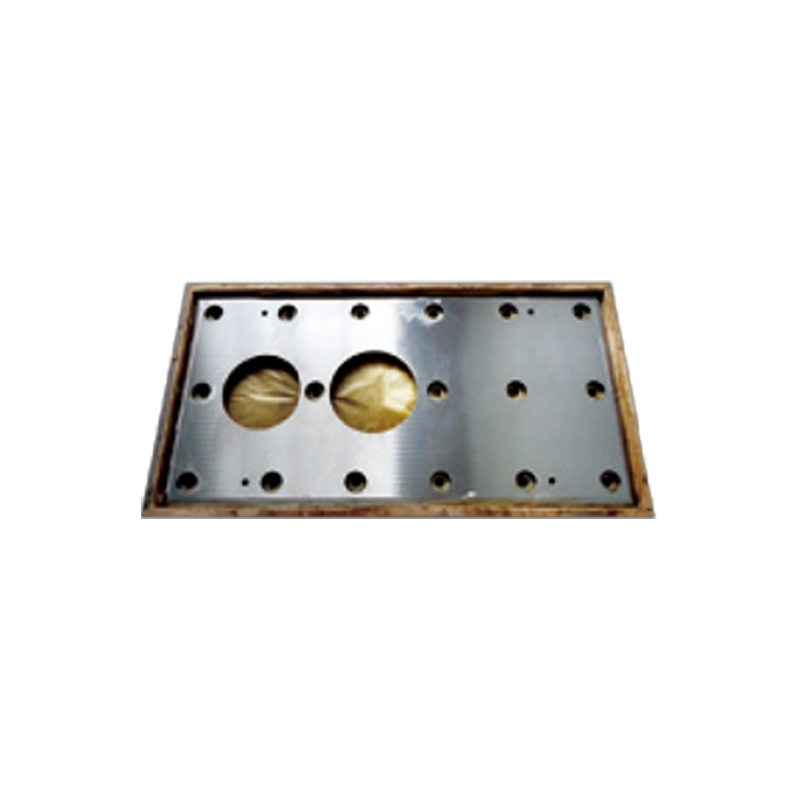

Plăcile compozite sudate cu explozie de oțel au o rezistență excelentă la coroziune și rezistență la coroziune chimică. Rezistența lor la coroziune depinde de materialele utilizate și de calitatea procesului de sudare. Iată câteva puncte cheie de luat în considerare:

Material de placare:

Selecție: stratul exterior sau placarea este de obicei fabricată din materiale rezistente la coroziune, cum ar fi oțel inoxidabil, aliaje de nichel, titan sau alte aliaje de specialitate.

Proprietăți: Aceste materiale sunt alese pentru rezistența lor excepțională la medii și substanțe chimice corozive specifice.

Suport: Materialul de bază, de obicei oțel carbon sau alte tipuri de oțel structural, asigură rezistență mecanică și suport structural.

Protecție: Placarea protejează materialul de bază de agenții corozivi, prevenind degradarea.

Placare din oțel inoxidabil:

Rezistența generală a coroziunii: placarea din oțel inoxidabil, în special cele cu un conținut ridicat de crom și nichel, oferă o rezistență largă a coroziunii la diferite forme de coroziune, inclusiv coroziunea creviei și coroziunea intergranulară.

Medii specifice: diferite grade de oțel inoxidabil (de exemplu, 304, 316, 904L) prezintă diferite grade de rezistență la coroziune în diferite medii. De exemplu, 316 oțel inoxidabil este foarte rezistent la cloruri și medii marine.

Condiții extreme:

Aliaje de nichel (de exemplu, Inconel) și titan: acestea sunt utilizate în medii cu condiții corozive extreme, cum ar fi medii acidice sau alcaline la temperatură ridicată.

Durabilitate: Aceste materiale oferă o rezistență excelentă la o gamă largă de substanțe chimice și agenți corozivi, asigurând durabilitate și fiabilitate pe termen lung.

Rezistență la acizi și alcalini:

Nichel și titan: aceste materiale sunt deosebit de eficiente la rezistența acizilor puternici (de exemplu, acid sulfuric, acid clorhidric) și alcali puternici (de exemplu, hidroxid de sodiu).

Oțel inoxidabil: în timp ce, în general, rezistent la coroziune, trebuie selectate note specifice pe baza concentrației chimice și a temperaturii pentru a preveni coroziunea localizată.

Aliajele cu crom ridicat: aliajele cu un conținut ridicat de crom (de exemplu, anumite oțeluri inoxidabile) au o rezistență excelentă la oxidare, prevenind degradarea suprafeței.

Integritatea obligațiunilor:

Procesul de sudare a exploziei: Acest proces poate crea legături metalurgice de înaltă calitate, cu diluare minimă, păstrând performanța materialului de placare.

Defecte: asigurarea legăturii fără defecte este crucială pentru menținerea rezistenței la coroziune, deoarece orice defect ar putea deveni un punct de inițiere a coroziunii.

Temperatură și presiune:

Condiții de funcționare: Selectarea materialului de placare este influențată de condițiile de funcționare (temperatura, presiunea, prezența agenților corozivi) pentru a asigura performanțe optime.

Timp de expunere: Materiale cu rezistență susținută sunt necesare pentru a preveni degradarea pe termen lung în timpul expunerii prelungite la medii dure.

Inspecție regulată:

Inspecții de rutină și întreținere: Acestea ajută la identificarea semnelor timpurii de coroziune sau atac chimic, permițând o intervenție la timp.

Acoperiri de protecție: acoperiri sau tratamente de protecție suplimentare pot spori rezistența, în special în medii extrem de corozive.

Plăcile compozite sudată cu explozie din oțel , atunci când este proiectat și fabricat corespunzător, poate oferi o coroziune excelentă și o rezistență chimică. Alegerea materialului de acoperire este crucială în determinarea nivelului de rezistență, iar procesul de sudare a exploziei asigură o legătură puternică, menținând integritatea placării. Aceste plăci sunt potrivite pentru diverse medii corozive, oferind durabilitate și fiabilitate pentru o gamă largă de aplicații industriale.

+0086-513-88690066

+0086-513-88690066